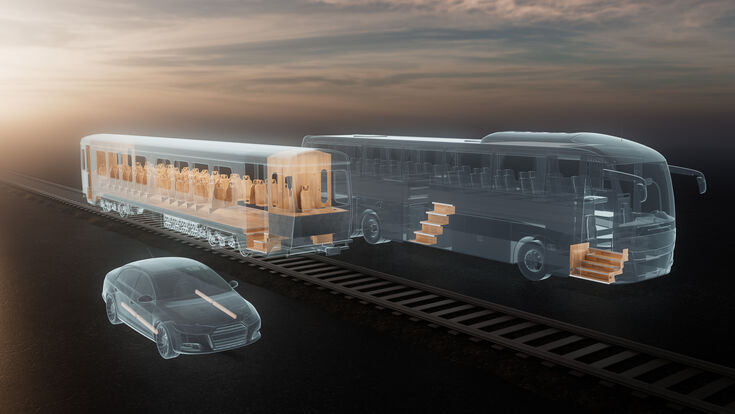

Interview : Fahrzeugteile aus Holz – ein Werkstoff birgt Potenzial

Zwei Aushängeschilder für Forschungprojekte im Bereich Holz und Fahrzeugleichtbau sind "Wood.C.A.R." und "CARpenTiER", die auch international bereits beachtet wurden. Bei CARpenTiER wird aktuell mit der oberösterreichischen Anlagenbauer Fill zusammengearbeitet. Hier geht es darum die Anlagen für die Produktion entsprechend auszurichten.

- © Weitzer WoodsolutionsAktive Mitgliedschaft erforderlich

Das WEKA PRIME Digital-Jahresabo gewährt Ihnen exklusive Vorteile. Jetzt WEKA PRIME Mitglied werden!

Zwei Aushängeschilder für Forschungprojekte im Bereich Holz und Fahrzeugleichtbau sind "Wood.C.A.R." und "CARpenTiER", die auch international bereits beachtet wurden. Bei CARpenTiER wird aktuell mit der oberösterreichischen Anlagenbauer Fill zusammengearbeitet. Hier geht es darum die Anlagen für die Produktion entsprechend auszurichten.

- © Weitzer Woodsolutions